自然に学ぶ研究事例

| 第47回 最終回 | 氷晶に学ぶナノ多孔質材料成型体の創製 |

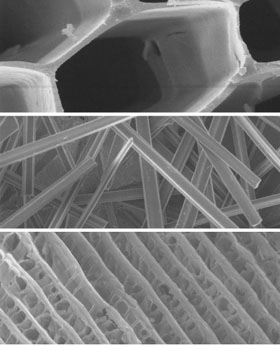

氷晶をテンプレートに用い、シリカゲルを凍結乾燥して作製した成型体。写真は、上から、マイクロハニカム、マイクロ繊維、氷晶の痕跡として残る筋状の規則構造。繊維や開口の径は1ミクロン~100ミクロンほどの大きさで制御できる。

多孔質材料は、化学反応を促す触媒や物質を除去・分離する吸着材としても利用されていますが、身近なところでは、浄水器に入っている活性炭があります。カラムと呼ばれる容器に活性炭を詰め、そこに水を流すと、活性炭の微細な孔が有害物質などを吸着し、キレイな水を手に入れることができるのです。

現在、多孔質材料のほとんどは粒子として製造されています。しかし粒子のサイズが大きいと、物質が粒子の中心部まですばやく移動することが難しくなり、中心部を有効に利用することができなくなってしまいます。そのため、多孔質材料を微粒化することで、物質の吸着特性や触媒としての反応性能の向上が図られています。ところが、粒子が小さくなればなるほど、カラムに詰めたときに隙間がなくなり、液体を通したり、物質をやりとりする通路が確保しにくくなります。それでは、せっかくの多孔質材料の特性を十分に発揮できないことになってしまいます。高精度な浄水器を使うと、水の出が悪くなかなかお水がたまらないという経験をしたことはないでしょうか?

そこで、テンプレートを使って多孔質材料を成型し、必要な通路を確保して、それ自体がカラムとなるモノリス(一体化)成型体をつくるという発想が生まれました。通路が大きい成型体としては車の排ガス処理用触媒などがすでに実用化もされています。しかし、ミクロンオーダー通路を確保するためには現状では高価なテンプレートを使用する必要があり、高温や高アルカリで処理してテンプレートを除去するため環境負荷が高いという欠点もありました。そして、微細化が可能で、かつ環境に優しいテンプレートとして着目されたのが、氷の結晶だったのです。

氷を使えば安価で、最終処理も氷を溶かして乾かすだけで済みます。氷の成長を制御して一方向に凍らせば、まっすぐな流路をつくることも可能です。研究の結果、水分を含んだゲルを凍結し、内部に氷晶を成長させて乾燥することで、マイクロハニカムの創製に成功しました。また、凍結するタイミングの制御により、同じ原料から、繊維状や薄膜状の成型体ができることもわかりました。材料内に活性点を多く提供してくれる細孔も発達し、これまでにない高機能材料を高効率に合成する手法として、さまざまな応用が期待されています。

|

向井 紳 教授 北海道大学大学院 工学研究科 常に新しい材料の探索に挑戦 |