自然に学ぶ研究事例

| 第85回 最終回 | 生体関節に学ぶ高機能高分子の創製 |

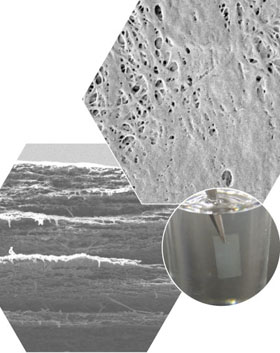

セルロースナノファイバー不織布に、ボトルブラシを 含浸させて複合化したフィルムを走査型電子顕微鏡で撮影。セルロースファイバーの間が埋まって見える部分がグラフトポリマー。写真上はフィルム表面、下は断面を撮影したもの。

低摩擦で潤滑性の高い材料は、製品の品質を向上させ、その寿命を延ばしたり、省エネルギーや環境負荷の低減にも貢献するため、さまざまな分野で利用されています。低摩擦材料を実現する方法の1つに、物質表面にポリマー鎖を生やしてブラシのようにする技術があります。従来は鎖が丸まった状態をとる比較的低密度のブラシしか生やすことができませんでしたが、精密重合により鎖の長さを制御し、ほぼ伸びきった状態で高密度に生やした“濃厚ポリマーブラシ”が開発されました。これにより、従来技術と比べて1000倍ほど低い摩擦係数が達成されています。

この技術をゲルに応用し、超低摩擦な材料をつくる研究が行われています。ポリマー主鎖に側鎖を生やし、試験管ブラシのような円柱状のボトルブラシを合成、それを架橋してゲル薄膜をつくるというものです。摩擦係数としては目標の達成に成功しましたが、できた薄膜はもろいという欠点がありました。そして、より強固なフィルムをつくるために注目したのが、潤滑性が高い生体関節軟骨でした。

軟骨は、コラーゲンファイバーとプロテオグリカンと呼ばれるボトルブラシ状の会合体が階層構造をなし、静電相互作用の助けも借りて、強くて低摩擦を実現しています。これを模して、セルロースファイバー(ナタデココ)と高密度グラフトポリマー(ボトルブラシ)の複合化を試みたところ、イオン基を付与せずとも“濃厚ポリマーブラシ”と同等に超低摩擦特性が得られ、しかも丈夫なフィルムができたのです。

現在のところ、ポリマー鎖は有機溶媒によって膨潤していますが、水で実現できれば人工関節への応用も考えられます。また、イオン液体などの機能性溶媒との複合化、用途に応じたグラフトポリマーのデザインにより、医療や工業利用など多分野で利用できる超低摩擦材料へと展開する大きな可能性を秘めているのです。

|

辻井敬亘(よしのぶ) 教授/中原 亮さん 京都大学 化学研究所 物性研究の知見を新しい構造体設計に活かす |