- トップページ

- 製品開発ストーリー

製品開発ストーリー

SEKISUI

Product Development

Story

「接着と剥離」の革新的技術で

「接着と剥離」の革新的技術で

半導体プロセスの進化を支え続ける

SELFA™

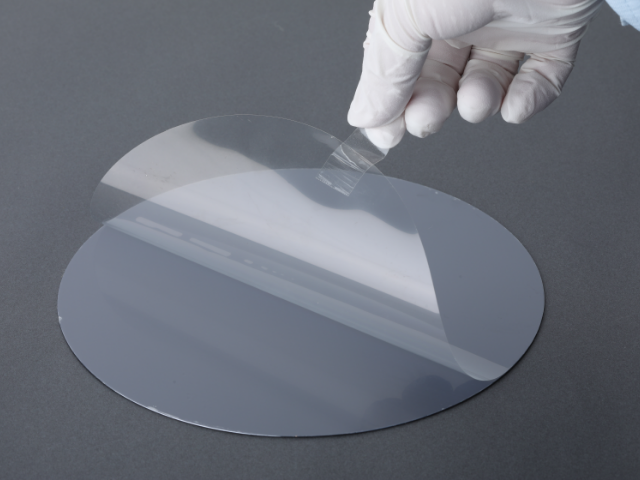

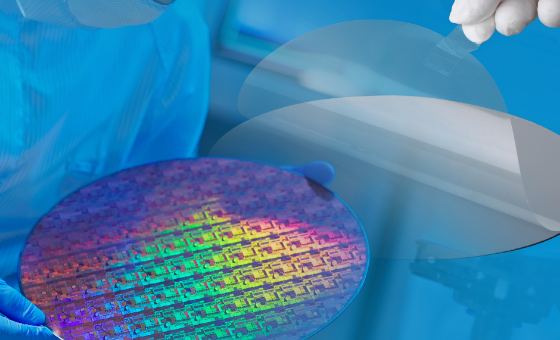

当社は長年にわたり、半導体ウェハ/チップ製造プロセス関連材料の開発に取り組んできました。さまざまな製品の中でもウェハのラッピング等の研磨工程に欠かせないテープ方式の仮固定材SELFA™は、ユニークな特長をもった製品として、多くの半導体メーカーからご支持いただいております。

決して平坦ではなかった製品化までの道のり、半導体プロセスの進化とともにさらに成長を続ける製品として、SELFA™に携わる技術者に、開発の由来や将来の製品づくりに向けた想いを語ってもらいました。

- 中壽賀 章なかすが あきら

- 高機能プラスチックスカンパニー開発研究所

元所長(2019年に定年退職)

現 サイエンス・ラボ 礎 代表

- 髙橋 駿夫たかはし としお

- 高機能プラスチックスカンパニー

開発研究所

エレクトロニクス材料開発センター

主任技術員

Talk 01 新発想の「剥がしやすさ」で半導体市場に挑む

SELFA™の開発の経緯を教えてください。

中壽賀:積水化学工業は成長投資の一環として、1991年に京都の研究所に「粘接着技術センター」を設立したのですが、その初代所長が「最先端の高分子加工技術の拠点をつくろう!」をスローガンに掲げ、優秀な技術者が集結しました。これがSELFA™開発の原点と言えます。

私は、1990年頃から今の「UV剥離技術」につながる粘着剤の光硬化の研究に携わり、1995年に「粘接着技術センター」のセンター長になって開発を推進しました。粘着剤に光硬化性の材料を混ぜ、それにUVを照射すると接着面が剥がれやすくなる。この特性を応用した製品を構想していたところに、他社が半導体ウェハを仮固定するテープを実用化したため、当社もこれを目指そうと思ったわけです。

2002年にSELFA™を完成させました。商標も取得して上市したのですが、当初、半導体メーカーからの反応は薄く、なかなか採用してもらえなかったと記憶しています。開発人員も少なくなり、風前の灯火のような時代が続きました。

髙橋さんが入社した当時の開発部門の印象は?

髙橋:私が入社した2009年、SELFA™はすでに製品化されていましたが、正直なところ、開発部門は社内ではあまり目立たない存在でしたね。

中壽賀:半導体は製造プロセスには高度な技術と設備が求められ、歩留まり率が下がれば大きな損失が出てしまう。だからウェハを保護する仮固定材にも高いレベルの品質や安定性の確保が求められます。SELFA™のような新しい工程材料は実績がなければなかなか採用には至らないんです。

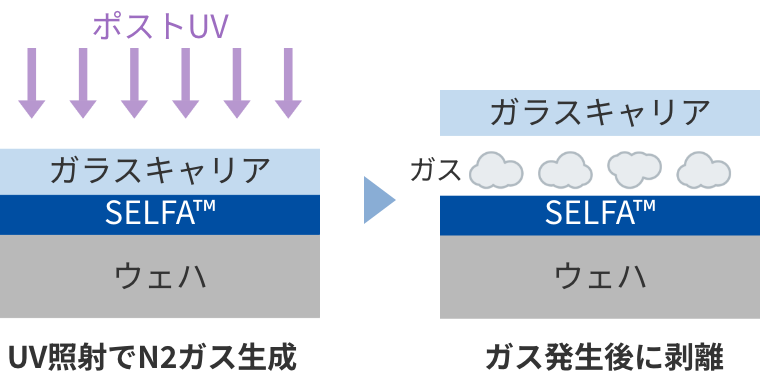

髙橋:SELFA™の最大の特長は「UV自己剥離」です。支持体や被着体との隙間にガスを集中させ剥離を促すという発想そのものがとてもユニークですが、こんな他にない強みをもった製品が世に出ても、半導体市場への新規参入は難しかったんですね。

しかし、売れない時期でも中壽賀さんは開発を諦めずに、続けさせたと聞いています。そのときに諦めてしまったら今はないので、その判断は素晴らしいと思います。

SELFA™の販売が大きく伸びたきっかけは何ですか?

中壽賀:海外の半導体メーカーには、素材技術で先行する日本のメーカーと関係を作りたいという思惑があり、日本メーカーの素材を採用するケースが多くあった。

そのような背景から、積水化学も国内から海外大手の半導体デバイスメーカーに狙いを変えたんです。

その頃、大手半導体デバイスメーカーでは新しいパッケージ開発が進んでおりました。これに対応するべく、SELFA™は次々と改良を重ね、高度な要求に応え続けてきました。その結果、SELFA™の採用が決定し、販売数が飛躍的に増大しました。その成功まで技術コンセプト誕生から15年ほどの時間が経っています。

髙橋:今ではSELFA™は、営業・マーケティング活動もあり、仮固定材市場において「高機能・ハイエンドな仮固定テープ」というポジションを獲得した製品と言えます。開発に関わった先人たちが粘り強く、技術を磨いてこられた成果だと思います。

Talk 02 耐熱限度を超えていく? 半導体製造の熱問題に向き合う

デジタル機器が進展し、半導体市場は拡大を続ける中、SELFA™の開発はどのような状況なのでしょうか?

髙橋:薄型、軽量、高性能化するモバイル端末に搭載する部品サイズは縮小化が進んでいます。今後も半導体ウェハはますます薄くなると同時に破損しやすくなり、部品も小さく、配線も細かくなって熱対策はより厳しくなっていくだろうとの予測のもと、私たちは製品開発を進めています。テープと被着体との間にガスを集中させて持ち上げる「UVガス剥離技術」は、デバイスにストレスを与えず、剥がすことができるという点で他の方式よりも優位性があります。しかし、TSV技術(3次元実装)がさらに進み、半導体デバイスが超薄化、多層化していくと、今以上に効率よく放熱できるよう、より高温に耐えられる材料が求められます。

髙橋さんは「耐熱性」の開発に携わっています。より高温に耐えられるSELFA™は実現するのですか?

髙橋:300°C近辺まで高めて使えるような超耐熱性を目指していますが、いくつか解決すべき大きな課題があります。たとえば、テープ内にあるUVガス発生物質が高温になると熱分解してしまいますし、熱処理によって発生してしまう残渣も問題です。

しかし、超高温に耐えられる革新的なテープが実現できると、これまで高温で使われている液状品の置き換えに留まらずに、お客様のプロセス開発の新たな選択肢として貢献できるのではないかと考えます。

中壽賀:今、SELFA™の耐熱温度は260°Cまで上がっているけれども、今以上に高耐熱や易剥離が求められていくと思います。耐熱の問題をクリアし、もっと高い温度の開発が実現すれば、新しい市場の創出の可能性も出てきますね。

この先もSELFA™は進化を続けるのでしょうか?

髙橋:今よりもウェハの薄化や脆弱性が高まれば、SELFA™の剥離時の残渣や剥離力も将来的には十分でなくなると見ています。デバイスへのストレスを極力小さくする手段として、既存の技術の延長線上で剥離力を半分にできたとしても、将来10分の1にすることが求められたらまったく目標に届きません。その場合はUVガス剥離技術以外の方法で、もっと低ストレスのやり方はないか、新規の開発の方向性を探ることが必要です。もちろん、これまで培ってきた既存技術のさらなる磨き上げも必要です。

中壽賀:あえて高いレベルの要求に応えていったり、ニッチに入っていったりするのは、当社の基本姿勢であり、SELFA™開発の根底にありますね。

さまざまな課題を解決していく上で、大事にしていることは何ですか?

髙橋:一朝一夕にはできないので、もっと視野を広げることが必要と思います。マテリアルズ・インフォマティクスやAIを活用して効率化を図ることは当然として、SELFA™の開発部門とは別に基礎研究部門とも社内連携しながら効率アップを図ったり、一方で、自社技術にこだわるのではなく、大学や学会を含め連携したり、他分野の技術を組み合わせながら達成していくことも考えたいです。開発手法もどんどん進化しています。

中壽賀:我々の時代は市場に食い込むことを第一に、他社にマネできない製品を自社技術で開発することが目的でした。だから朝から晩まで、残業も多かったのですが、今はそうではないですね。先読みの重要性が高まっているようです。

Talk 03 より次元の高い材料開発で半導体の未来を支え続ける

今後、どのような考えや姿勢で開発に取り組んでいくのでしょうか?

髙橋:ウェハがとても薄くなって剥離が難しくなるとか、耐熱性がとんでもなく必要になるとか、ハードルが高いニーズをあえて選んでいくことは、当社の変わりない基本姿勢だと思います。乗り越えるべき課題はとても大きいけれども、そこに挑戦することに意味があるし、将来的には大きな需要につながると思いながら取り組んでいます。

中壽賀:なるほど。私たちの時代はまず顧客に入り込んで使っていただくための技術開発でしたが、やはり今は環境が違うようですね。

髙橋:お客様と併走しながら開発できる環境にあります。だから「将来発生するであろうお困りごと」も初期の段階から把握して確実に製品開発ができます。

私たちは材料メーカーという立場ではありますが、だからこそ、お客様である半導体メーカーと同等のプロセス技術に理解を深めていくことが大切と思い、日々努力しています。当社は装置開発部門を持ちませんが、さまざまな装置メーカーと深くつながりながら材料開発に取り組むことができることを有利と捉えています。

中壽賀:加えて言えば、長期の目線で高い目標を設定し、果敢に取り組むことも開発には必要ですよね。

髙橋:はい。過去から蓄積されてきた技術の貢献度は本当に大きいのですが、未来のニーズにマッチングさせることを考えると、大切なことは開発をいかに早く、正確に確実に作り上げていくかだと思います。開発の難易度は格段にあがっているので、今はできないこともたくさんあります。しかし、できない理由を並べて、歩みを止めるのではなく、できるようにするには何が必要かを考え、実行していくという「サイクル」をぐるぐると回していくことが大切なんだと個人的には思います。とても単純なプロセスですが、これを根気強く続けることで、大きなブレークスルーも達成できるかと思っています。

他にどのような課題がありますか?

髙橋:SELFA™は工程材料なので、お客様のプロセスの中で使用が終わったら廃棄されてしまいます。廃棄物は減らしたほうがいいので、環境負荷が少ないバイオ由来の溶剤を使用して製品を設計していくことは重要なテーマです。そこを創り出せれば市場も受け入れやすいし、こちらからも半導体メーカーに対して環境配慮型の製品に置き換える提案をしていく必要はあると思います。

最後に、SELFA™開発に期待することは何でしょうか?

中壽賀:他のメーカーがやってないテーマにもチャレンジすることが大切ですね。素材の技術革新というのは何十年という時間がかかるもの。開発は継続していかなければ「イノベーション」は起こせないし、その夢を追えるから素材開発は面白いと言えます。

髙橋:まさにそうだと思います。我々材料メーカーとしては、半導体メーカーから寄せられる「最先端のお困りごと」をどんどん取り込み、素材技術やプロセス技術と組み合わせて解決していくべきと思います。新しい価値を創出できるものづくりを続けていきます。

中壽賀:お客様の夢と自分たちの夢を一緒に形にしていくような、「これは面白い!」と言われる製品を開発していってください。

今日はありがとうございました。

- UV剝離テープ SELFA™

-

耐熱性と易剥離性を兼ね備えたUVテープによって、

新しい半導体プロセスを実現。 製品詳細ページへ

記載内容は2024年10月時点のものです。