研究開発の取り組みやイノベーションの事例をご紹介します。

高機能プラスチックスカンパニー開発研究所 水無瀬イノベーションセンター

水無瀬イノベーションセンターは、コア技術・製品をご覧いただきながら、コミュニケーションを通してお客様の課題を解決するヒントを創出する拠点です。

詳しくはこちら

自然に学ぶものづくり研究助成プログラム

自然保護・社会貢献活動の一環として実施している「自然に学ぶものづくり研究助成プログラム」は、自然の原理を利用した最先端技術を生み出す可能性を秘めており、最近では研究成果を事業に結びつけるべく取り組みをすすめています。

詳しくはこちら

SPR工法が「大河内記念賞」受賞(自社開発と外部の知識・技術との連携)

過去に数多くの先端技術を導入して当社独自の際立つ技術に仕上げ、自社開発に限定せず産官学連携を活用した先端技術の創出に力を入れています。例えば生産工学上優れた独創的研究成果に与えられる「大河内記念賞」を受賞した管路更生「SPR工法」は、国内の下水サービス会社と建設会社との3社共同で開発したものです。近年では、グローバルなM&Aや他社とのアライアンスなどを活用することで、経営戦略の推進と目標達成に必要な技術力の補完を図っています。

詳しくはこちら

塗工プロセスによる大容量フィルム型リチウムイオン電池の開発

積水化学グループは、これまで培ってきた高機能フィルム技術を武器として革新的な環境製品の創出を進めてきました。特にエネルギー材料・デバイスについて注力しており、2012年から、新エネルギー・産業技術総合開発機構(NEDO)が実施している「リチウムイオン電池応用・実用化先端技術開発事業」の支援を受けて、革新的で挑戦的な開発に取り組んでいます。

詳しくはこちら

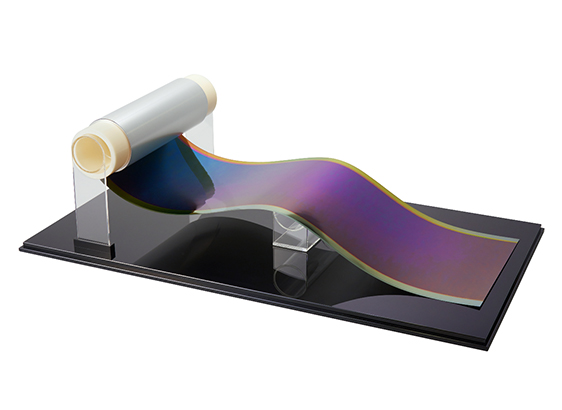

フィルム型ペロブスカイト太陽電池

「封止、プロセス、材料、製膜」などの当社独自技術を活かし、屋外耐久性10年相当を確認し、30cm幅のロール・ツー・ロール製造プロセスを確立しました。さらに、同製造プロセスによる発電効率15%を達成しています。

軽量・フレキシブルという特徴からビル壁や重量制約のある屋根といった、身近にあるさまざまな場所への設置が可能。国内の開発プロジェクト(NEDO)に採択され、今後は、約1m幅での製造プロセスの確立、耐久性や発電効率のさらなる向上に向けた開発を進めています。

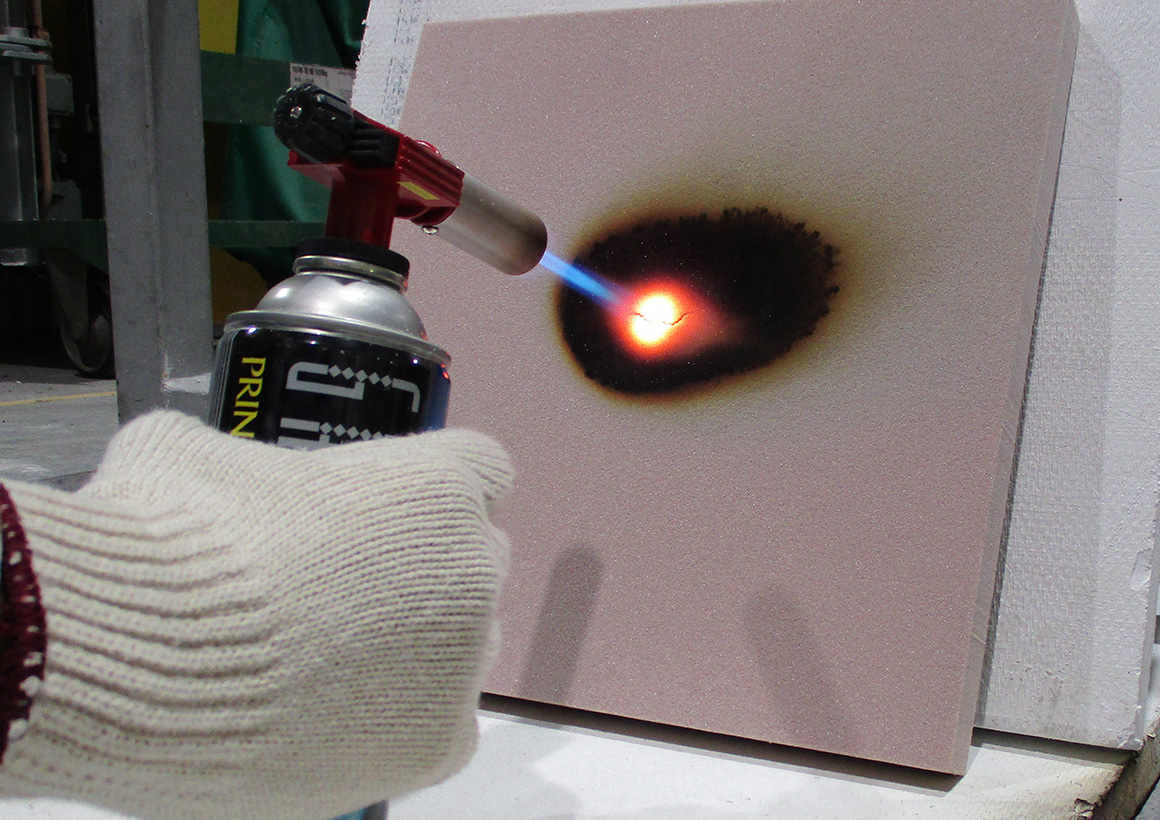

不燃ポリウレタンフォーム「PUXFLAME」

不燃ポリウレタンフォーム「PUXFLAME」は、耐火材料事業の難燃化配合技術を駆使して開発されたものです。一般的な硬質ウレタンフォームは加熱されると一気に燃え広がりますが、加熱時に発現する特殊な炭化層により酸素と可燃ガスの結びつきを遮断し瞬時に延焼を抑制する構造となっています。

詳しくはこちら

世界初の「熱可塑CFRP炭素繊維強化プラスチック)連続異型成形技術」

粘度の高いプラスチックでも炭素繊維に容易に含浸するよう束状の炭素繊維を一本ずつバラバラにする独自技術(開繊技術)を開発。またパイプやフィルム等で培われてきた押出成形技術を発展的に活用し、炭素長繊維と熱可塑性樹脂の複合連続押出成形技術を開発、長尺・大型化が容易になるとともに高生産性を実現しました。さらに特殊リブ構造を連続・同時に成形できる異型成形技術を開発により、高強度化と軽量化の同時実現が可能となりました。

詳しくはこちら

タウンエネルギーマネジメントシステム

茨城県つくば市の分譲地「スマートハイムシティ研究学園」で、居住者および東京電力パワーグリッド株式会社の協力のもと、家庭用蓄電池を連携したバーチャルパワープラントの実証試験を実施しています。

詳しくはこちら

“ごみ”を“エタノール”に変換する世界初の革新的生産技術を確立

積水化学工業と米国ランザテック社は、収集された雑多なごみを一切分別せずにガス化し、それを微生物によりエタノールに変換する技術に世界で初めて成功しました。エタノールはプラスチック製品の原料のエチレンに変換することも可能で、ごみの再利用による化石資源の代替だけでなく、CO2排出抑制にも貢献できると考えています。

詳しくはこちら

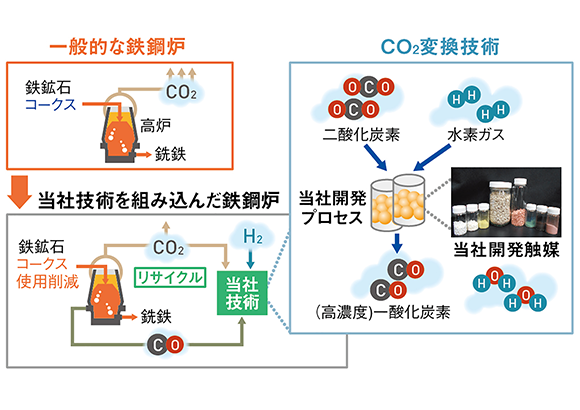

鉄鋼業界におけるCO2活用

製鉄の際に排出されるガスからCO2を分離・回収し、再利用する技術開発にも取り組んでおり、世界をリードする鉄鋼および鉱業会社であるArcelorMittal, S.A.と鉄鋼プロセスに活用するカーボン・リサイクルの国際共同研究開発に着手しています。

詳しくはこちら

材料開発におけるMI推進に向け、先進デジタル技術を用いた協創

積水化学と新規材料の効率的探索手法を有する明治大学データ化学工学研究室は、マテリアルズ・インフォマティクス(MI)を活用したエレクトロニクス分野向けの新規高分子系材料の探索に取り組んでいます。また日立製作所とは、材料開発におけるMI推進に向け、材料に関するデータとAIなどのデジタル技術を駆使することで、短期間で効率的に材料特性や知見を見出し、新材料開発の加速や研究開発の効率化・高度化を目指します。

明治大学 金子研究室と協働 日立と先進デジタル技術を用いた協創

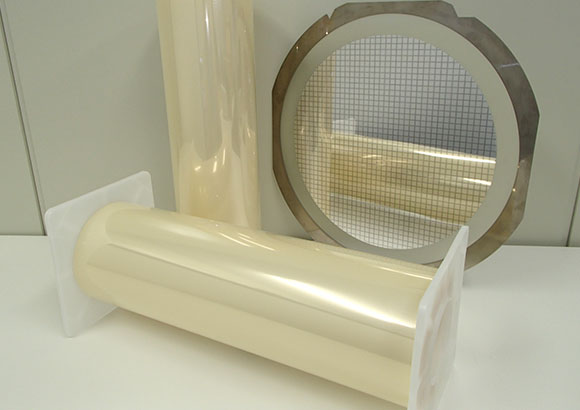

「耐熱セルファ」が国際学会「IMPACT」にてBest Paper Award受賞

高機能プラスチックスカンパニー開発研究所エレクトロニクス材料開発センターが開発している仮固定テープ「耐熱セルファ」の研究成果が、台湾で最大の半導体パッケージとPCB(Printed Circuit Board)の国際学会「IMPACT」でBest Paper Award(最優秀論文賞)を受賞しました。当社はPackaging部門にて日本企業では唯一の受賞です。

詳しくはこちら